混凝土植筋规范要求

- 发布时间:2026-01-14 11:19:30

- 浏览: 304

- 出处:加固之家

- 作者:小柯

混凝土植筋的规范要求主要依据国家及行业现行标准,特别是 2025年7月1日起实施的新规程《混凝土结构植筋系统技术规程》T/CECS

1847-2025,以及长期有效的 《混凝土结构加固设计规范》GB 50367-2013 和 《混凝土结构后锚固技术规程》JGJ 145-2013。

混凝土植筋规范要求如下:

一、混凝土强度要求

1、新增悬挑结构构件:原构件混凝土强度等级不得低于 C25。

2、新增其他结构构件:原构件混凝土强度等级不得低于 C20。

3、低强度混凝土处理:若原构件混凝土强度不足C20,需通过现场拉拔测试评估植筋粘结强度可靠性,并采取抗劈裂加固措施(如增设横向约束钢筋)。

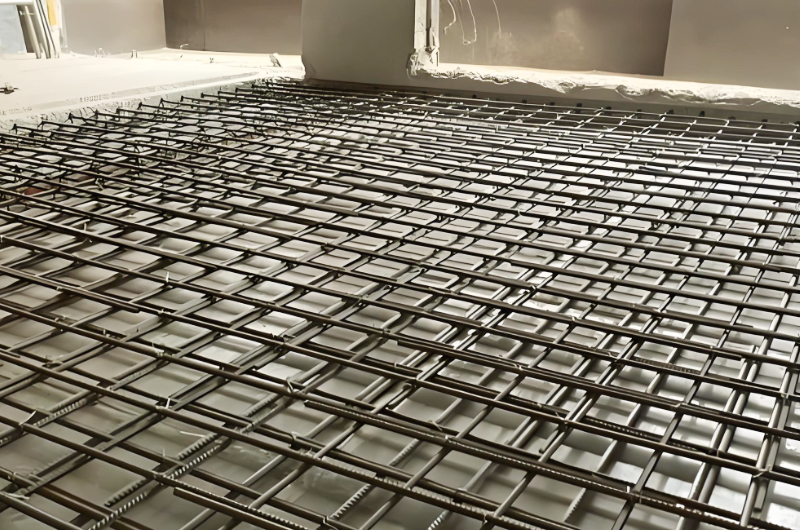

二、钢筋类型与规格

1、钢筋材质:

必须使用 热轧带肋钢筋(HRB系列),禁止使用光圆钢筋(HPB系列)。

当采用进口带肋钢筋时,需检验其相对肋面积(A≥0.055且≤0.08)。

2、钢筋直径限制:

若采用HPB235级钢筋(已逐步淘汰),直径不得超过 12mm,且原构件混凝土强度等级不得低于C20。

HRB335级钢筋对应混凝土强度不低于C15;HRB400级钢筋对应混凝土强度不低于C20。

三、植筋深度与间距

1、植筋深度:

一般要求 ≥15d(d为钢筋直径),且 ≥100mm。

实际工程中,植筋深度需通过规范公式计算确定,考虑混凝土强度、钢筋直径及植筋胶性能等因素。

2、植筋间距与边距:

植筋间距 ≥5d 且 ≥100mm,避免群锚效应导致混凝土劈裂。

植筋边缘距离 ≥5d 且 ≥100mm;若存在横向约束钢筋(配筋量≥φ8@100或等量截面积),且锚固深度范围内横向约束钢筋不少于2根,边缘距离可适当减少至 ≥2.5d且≥50mm。

3、抗震要求:

角部植筋:距离两个相邻混凝土边缘 ≥6d。

非角部植筋:距离最近混凝土边缘 ≥4d,且距离其他边缘 ≥8d。

四、植筋胶性能要求

1、胶粘剂类型:

必须采用 改性环氧类结构胶粘剂 或 改性乙烯基酯类结构胶粘剂。

当植筋直径 >22mm 时,需使用 A级胶(耐湿热老化、耐冻融等长期性能检验合格)。

2、胶粘剂性能指标:

粘结强度、固化时间、耐久性等需符合《工程结构加固材料安全性鉴定技术规范》(GB 50728-2011)中A级胶标准。

室温固化型结构胶适用温度范围:-45℃~60℃。

五、施工工艺要求

1、钻孔:

孔径 =钢筋直径d+4~10mm(裂缝环境取大值),确保钢筋顺利插入且胶体充分填充。

钻孔深度 ≥15d,实际钻深需考虑混凝土保护层厚度及钢筋锚固需求。

钻孔时需避开原结构钢筋,避免损伤。

2、清孔:

用防脱毛毛刷套加长棒伸至孔底清理灰尘、碎渣,再用压缩空气吹出浮尘,重复 3遍。

禁止用水擦洗,避免孔内残留水分影响胶粘剂固化。

3、注胶:

使用专用注射器或胶枪,将胶粘剂注入孔内至 2/3深度,确保胶体饱满无气泡。

注胶量需通过胶枪挤压控制,严禁手动填塞。

4、植筋:

将除锈处理后的钢筋缓慢旋转插入孔内至设计深度,避免胶体分层或溢出过多。

钢筋植入后,在胶体固化前(通常 24~72小时)严禁扰动。

5、固化养护:

环境温度 <5℃ 时需延长养护时间,确保胶体充分固化。

固化期间需采取保护措施,避免钢筋受到振动或外力影响。

六、质量验收要求

1、拉拔试验:

植筋完成后需进行 非破损性拉拔试验,检测数量为植筋总数的 10%。

试验加载至设计荷载的 1.15倍 并持荷 2分钟,无滑移且位移 ≤0.1mm 为合格。

2、现场抽检:

抽检数量 ≥1‰ 且 不少于3根,确保植筋质量符合设计要求。

3、长期性能监测:

采用植筋系统锚固的工程应定期进行安全性鉴定,检验时间间隔由设计单位确定,但第一次检验时间应在植筋工程完工 10年之内。

上一篇: 植筋加固施工工艺流程

返回列表