植筋加固如何保障结构整体性

- 发布时间:2025-08-05 11:30:22

- 浏览: 665

- 出处:加固之家

- 作者:小柯

植筋加固通过将新增钢筋(或型钢)与原结构混凝土可靠连接,形成 “新旧协同受力”

体系,是保障结构整体性的关键技术。其核心逻辑是利用植筋胶的粘结力和钢筋的锚固作用,将新增构件的荷载传递至原结构,避免新旧结构 “各自受力”

导致的脱节或破坏。下面加固之家就从技术原理、关键控制和应用场景三方面,解析植筋加固如何保障结构整体性:

一、植筋加固保障整体性的核心原理

1、“粘结 - 锚固” 传力机制

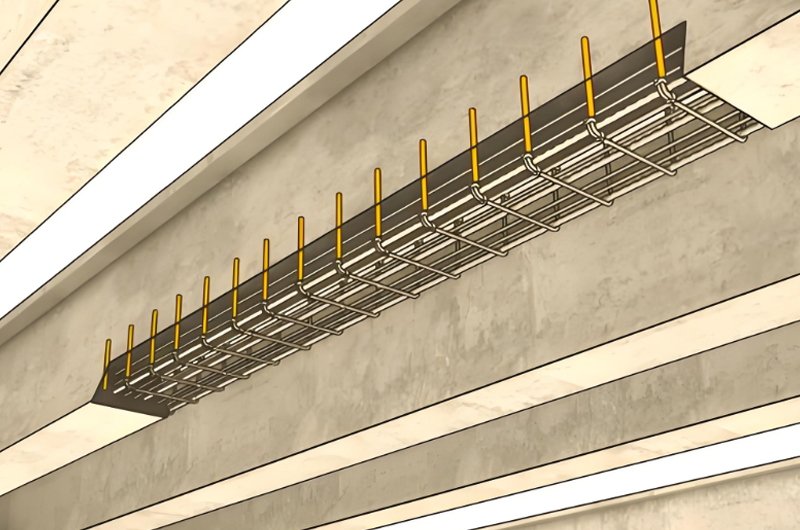

植筋通过化学粘结(植筋胶与钢筋、混凝土界面的粘结力)和机械锚固(钢筋埋入深度产生的摩擦力),将新增钢筋的拉力、剪力传递给原结构混凝土。例如:在新增梁与原柱的连接中,植入柱内的梁纵筋通过植筋胶的粘结力,将梁的弯矩传递至柱,使梁柱形成整体受力节点,避免梁端 “脱开” 原柱。

2、荷载传递路径连续化

植筋可弥补新旧结构连接的 “传力断点”。如房屋加层时,新增柱的荷载需通过植筋(植入原基础)传递至地基,植筋的锚固作用确保荷载从新柱→原基础→地基的路径连续,避免新增结构 “悬浮” 于原结构之上,导致局部受力过大而开裂。

3、约束与协同变形

植入的钢筋(如箍筋、拉结筋)对原结构混凝土形成侧向约束,同时与新增钢筋、混凝土共同变形。例如:加固砖墙时,植入墙体内的钢筋网片通过植筋与墙体连接,新增喷射混凝土层与原砖墙在钢筋网片的拉结下协同变形,避免新老材料因变形不协调产生裂缝。

二、保障结构整体性的关键控制措施

1. 植筋参数的精准设计

锚固深度:需根据钢筋直径、混凝土强度、受力类型(受拉 / 受压)计算(按《混凝土结构加固设计规范》GB50367),确保钢筋屈服前不发生粘结破坏。例如:HRB400 级 Φ16 钢筋植入 C30 混凝土中,受拉锚固深度≥15d(240mm),受压锚固深度≥10d(160mm)。

钢筋间距与边距:植筋间距≥3d(避免群锚效应削弱混凝土),边距≥5d(防止混凝土边缘劈裂)。如 Φ20 钢筋,间距≥60mm,距构件边缘≥100mm,确保原结构混凝土不被 “劈裂”,维持整体完整性。

2. 植筋胶与施工工艺的可靠性

植筋胶选择:采用 A 级改性环氧树脂胶(粘结强度≥3.0MPa),其需具备高触变性(不流淌)、耐老化性(50 年寿命)和环境适应性(-5℃-60℃可固化)。劣质胶会因粘结力不足导致钢筋 “拔出”,破坏整体性。

施工工艺控制:

钻孔:用金刚石钻头钻孔(避免扰动原结构钢筋),孔径比钢筋直径大 4-6mm(如 Φ16 钢筋用 Φ20 钻头);

清孔:用高压气泵 + 毛刷清理孔内粉尘(至少 3 次),确保孔壁洁净(影响胶结力);

注胶与植筋:胶液填充孔深 2/3,钢筋旋转插入(排除气泡),固化前不得扰动(常温固化≥24h)。

3. 连接节点的整体性强化

节点构造设计:植筋需延伸至原结构 “核心受力区”。如框架梁柱节点加固时,植入柱内的梁筋需穿过节点核心区(而非仅锚入柱边),确保节点弯矩、剪力通过植筋传递,避免节点 “脆断”。

多向植筋协同:复杂节点(如梁柱节点、基础与柱连接)需采用三维植筋(纵向、横向、斜向),形成空间约束体系。例如:设备基础与原混凝土楼板连接时,除竖向植筋传递竖向荷载外,增设水平植筋抵抗水平推力,确保基础与楼板无相对滑移。

三、典型场景中整体性保障的体现

1、新增构件与原结构连接

例:在原有楼板上新增隔墙,需在楼板中植入拉结筋(间距 500mm),拉结筋一端锚入楼板(深度≥10d),另一端与隔墙钢筋绑扎,使隔墙自重通过拉结筋传递至楼板,避免隔墙 “压裂” 楼板或自身倾倒。

2、结构改造中的荷载重分布

例:拆除承重墙后,新增钢支撑需通过植筋与原梁、柱连接。植入梁、柱内的钢支撑锚固件(通过植筋固定)将荷载分散至原结构,使新增支撑与原梁、柱形成 “整体抗侧力体系”,避免局部结构因荷载集中而破坏。

3、灾后修复中的整体性恢复

例:地震后梁端节点开裂,通过植入斜向钢筋(穿过节点)并灌注结构胶,使开裂的节点重新形成整体受力,钢筋与混凝土协同抵抗剪力,恢复节点的承载能力。

植筋加固通过 “精准锚固传力 + 连续荷载路径 + 协同变形约束” 三大机制,将新旧结构从 “物理拼接” 升级为 “力学协同”,确保荷载在结构体系内均匀传递,避免局部破坏或脱节。其关键在于设计参数合规、材料可靠、施工精细,三者缺一不可,最终实现结构整体性的提升。